免费试用

24小时热线400-164-1521,3小时内确认需求,当天试用演示。

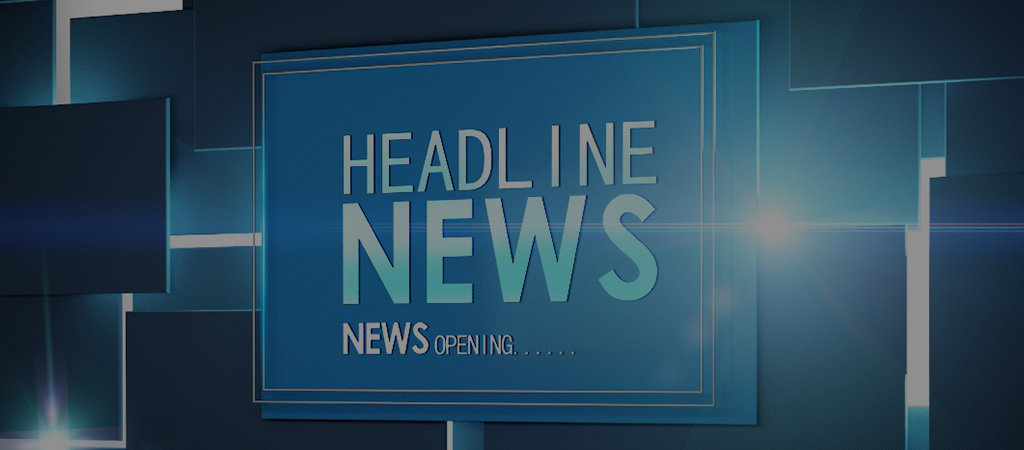

一台织布机成就了丰田汽车的诞生?

1924年,丰田佐吉先生发明的G型不停机换梭式自动织机横空出世,可在高速运行过程中不需要停车就能全自动完成换梭和纬纱补给。当时,G型自动换梭织机引起了全世界的轰动,丰田也凭借给英国普拉尔(PLALL)公司的专利转让费,开始了丰田汽车的研究开发,并在1937年成立了汽车会社。

图1 丰田G型不停机换梭式自动织机

G型自动换梭织机的另一个强大功能,是通过机械装置的巧妙运用,对断线等异常情况进行自主判断,并及时停止设备,加上合理的人工处理机制,可以达到及时处理质量问题和快速恢复生产的目的。所以G型自动换梭织机也被誉为丰田生产方式—自働化(Jidoka)的经典应用案例,是设备异常响应管理的代表性应用。

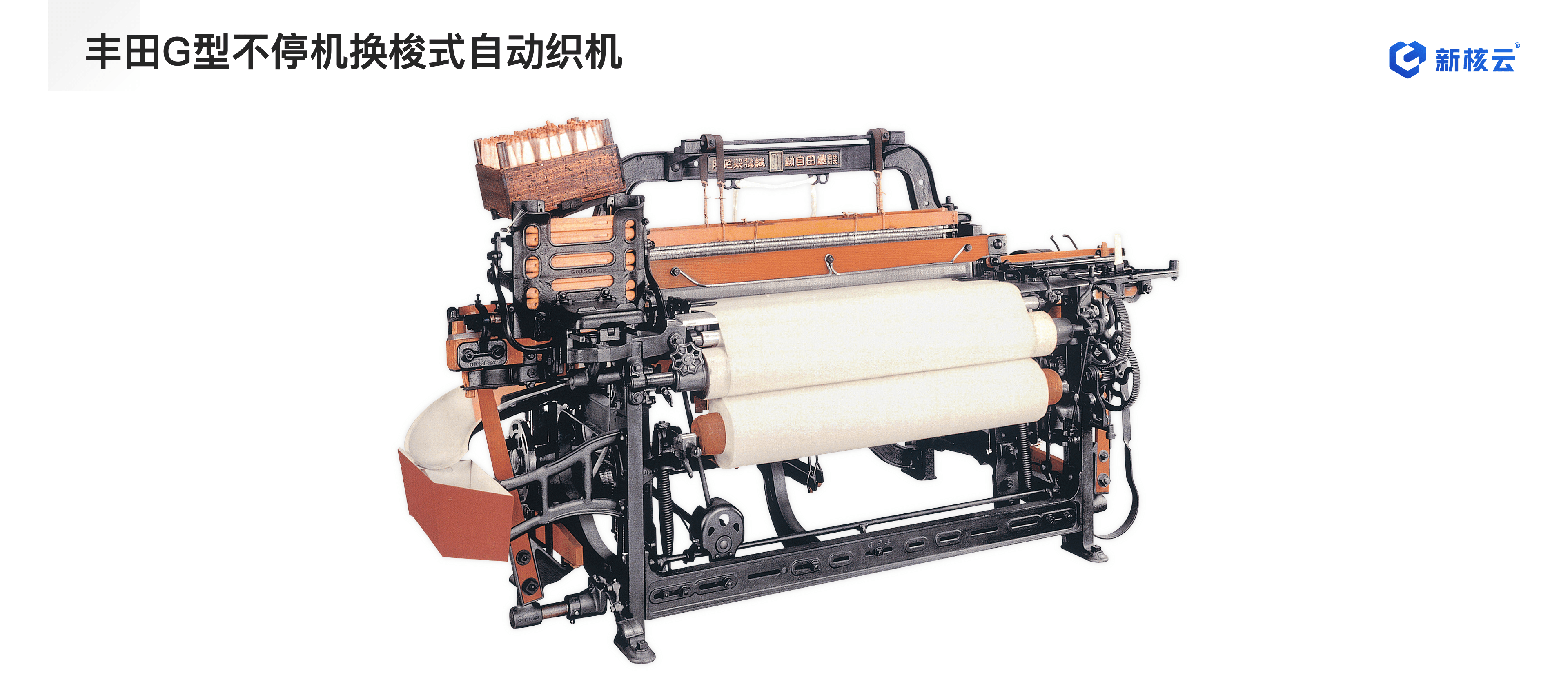

图2 丰田屋

自働化(Jidoka)和准时化(JIT)一样,被形象的比喻成支撑丰田屋(TPS House)的支柱,是实现最优质量、最低成本、和最短交货周期目标的核心,但生产异常不仅限于自働化(Jidoka)所围绕的设备,原料、工艺、制成品等方面也是经常带来生产异常的重要原因,企业需要以完善的响应机制应对多种异常的发生。今天,「如核智造」就和大家分享一下优秀的工厂是如核做到异常响应的。

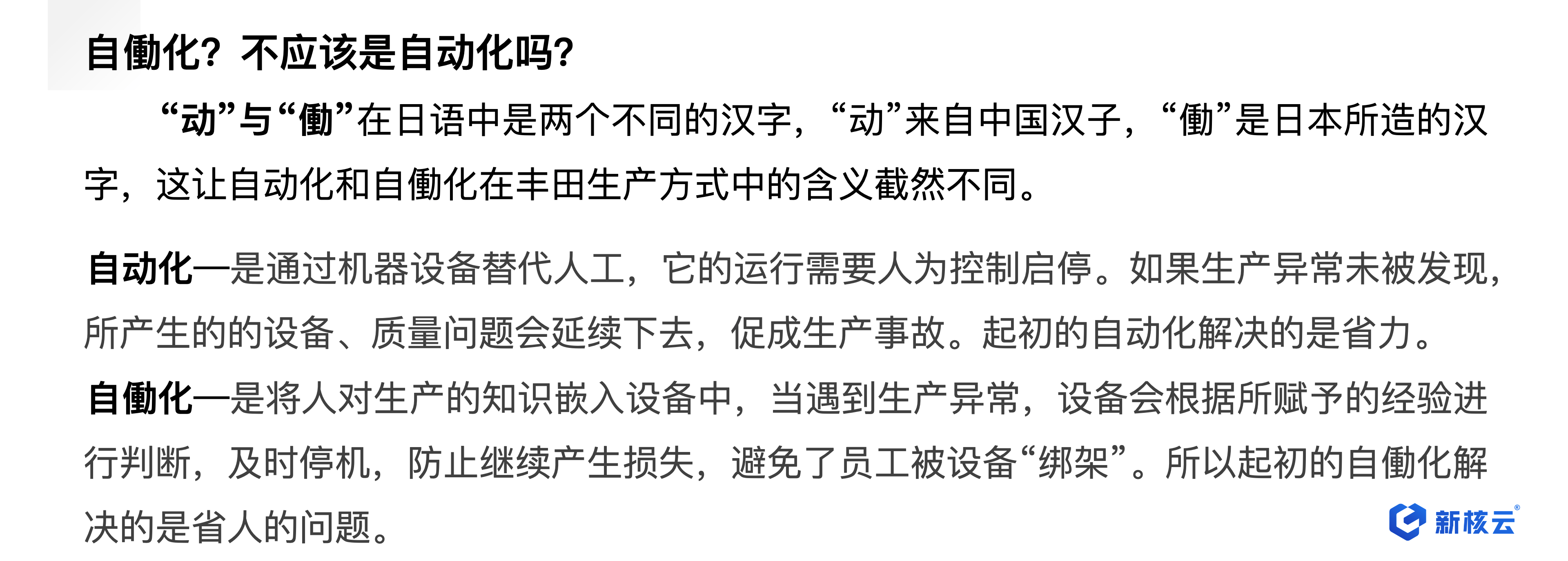

图3 自働化(Jidoka)与自动化

什么是生产异常管理?

生产异常是指生产制程要素(人、机、料、法、环、测)不符合规定的管控要求,或发生从未见的现象级状况。生产异常具体表现为:

1. 应该做到而没有做到的;

2. 不应该发生而发生的;

3. 日常维持活动发生了问题;

4. 实际目标低于设定目标;

5. 正常生产过程中,异常中断等。

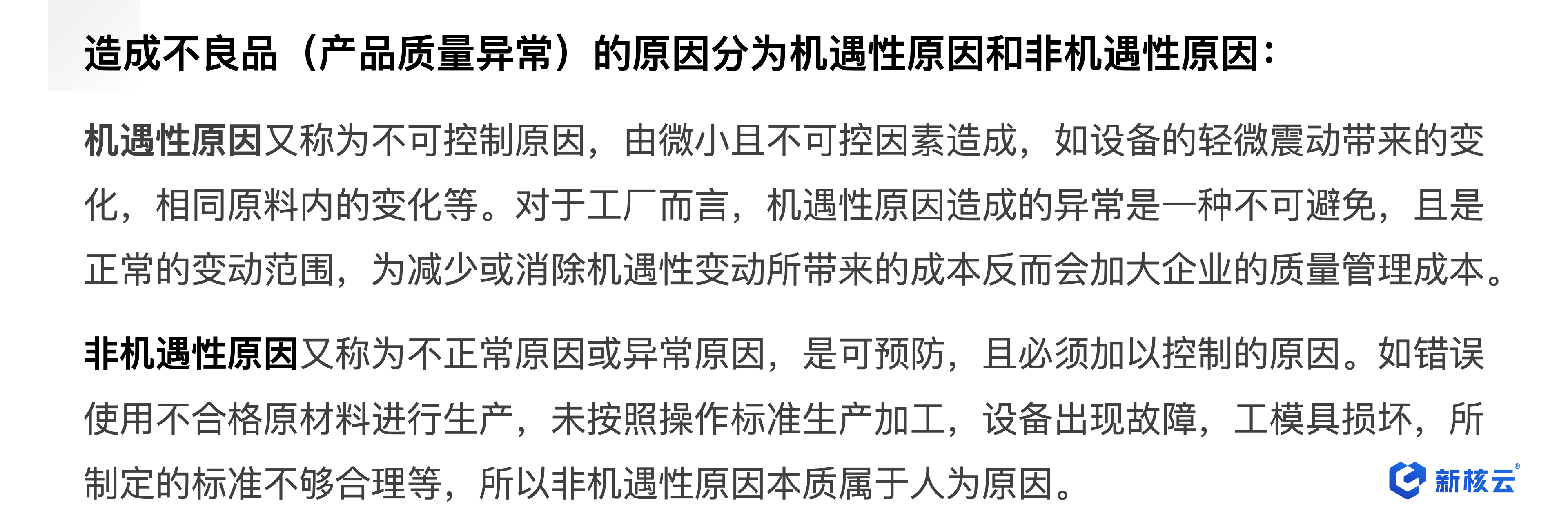

图4 造成不良品的原因

最常见的异常情况是,设备故障、工人操作失误、质量缺陷等导致的维护和质量问题。一个优秀的异常管理程序会让每个人都能检测、解决、预防和改善每种情况。

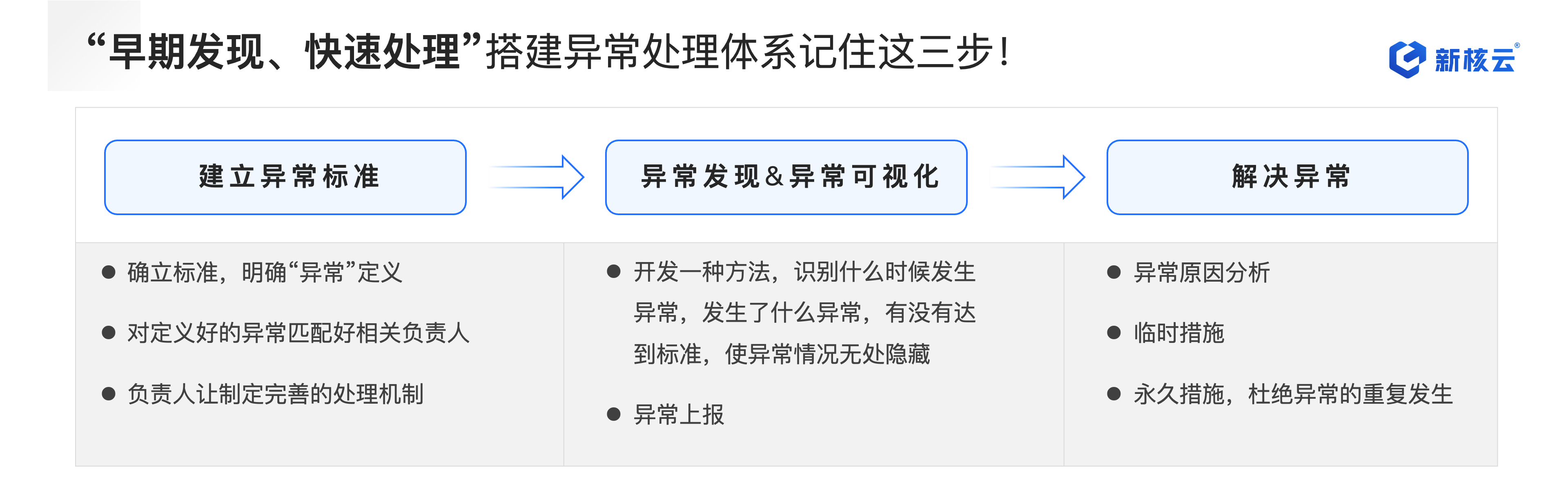

搭建异常处理体系记住这三步!

异常管理的目的是及时处理问题,保证产品在管制范围内稳定生产,减少产线停止造成的成本损失。所以,异常管理会通过建立异常标准、异常可视化、解决异常,三步实现“早期发现,快速处理”这两条异常处理原则。

图5 异常处理体系三部曲

1.如何建立异常标准?

想要发现问题,就需要定义问题。以品质异常为例,产品的尺寸、外观等是判断良品不良品的基本标准,我们需要制定的是什么样的现象会归类于品质异常。如根据某产品的工艺特点,生产过程中一旦连续出现10pcs的不良品,就可以将此定义为此产品的品质异常,立即停止继续生产。同时,需要对定义好的异常匹配好相关负责人,让其制定完善处理机制。

2.如何发现异常?

一旦定义好标准,员工就可以对生产过程中产生的各类现象进行异常判断了。问题是员工无法保证时刻紧盯产线不动,确保发现每一次异常的发生,需要开发一种方法实现防呆防错,使异常情况无处隐藏。

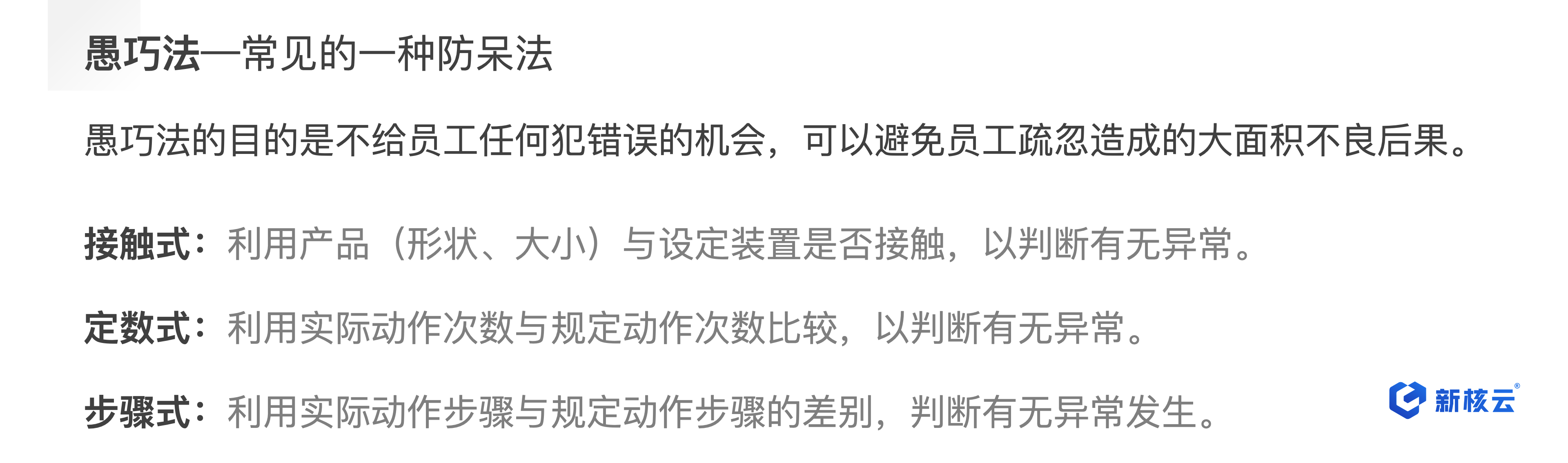

愚巧法是一种常见的防呆法,利用接触、定数、步骤三种方式判断有无异常,再通过“引起注意”、“停止运转”、“区良品”等方式进行警示,通过急停进行紧急问题处置。

图6 愚巧法

愚巧法的成功落地也离不开人为因素,难免会出现漏洞,但质量事故、客户投诉是不分情况的,可以结合更多自动化、数字化工具实现对异常的及时发现。如设备内置的传感器、车间数字化看板等。

图7 数字化看板应用于发现异常

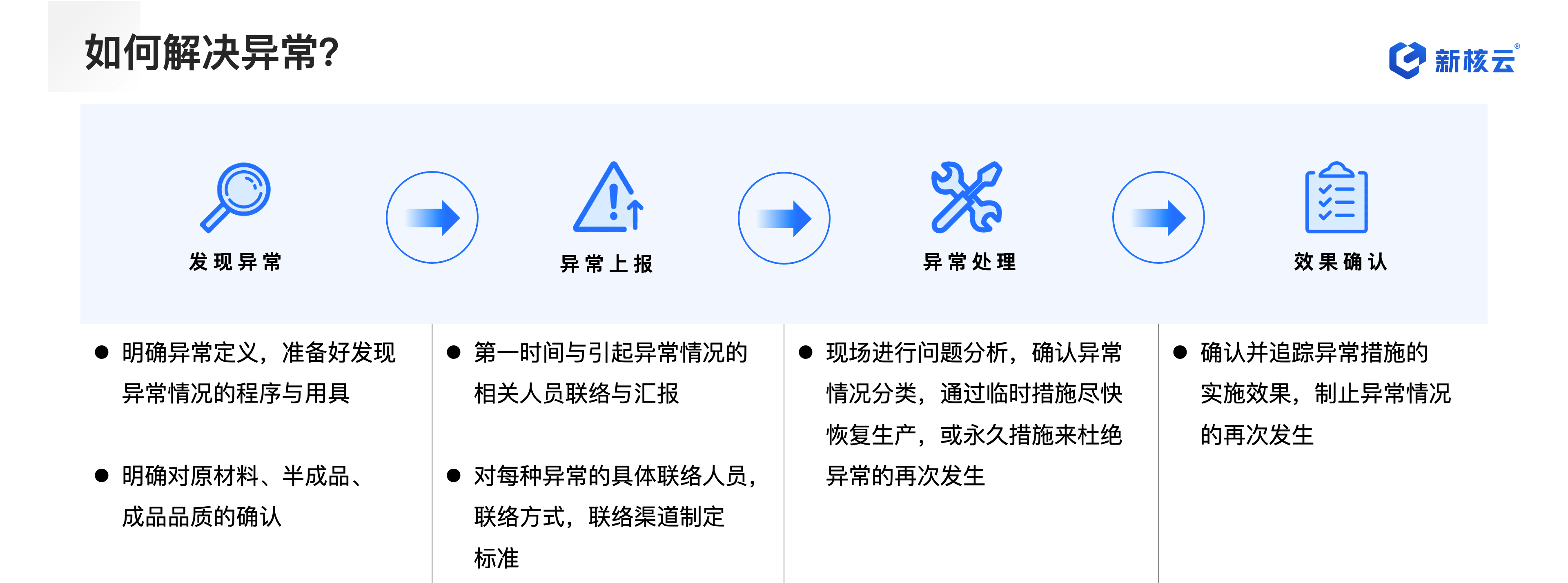

3.如何解决异常

首先需要对发现的异常进行分析,通过临时措施尽快恢复生产,或做出永久措施来杜绝异常的重复发生。每一种异常情况的处理措施,会因产品、工艺、企业特性的不同,具有很大区别,所以这里重点介绍一下如何实现处理流程的有效推进。

1. 异常发现:明确异常的定义,准备好发现异常情况的程序和用具,明确对原材料、半成品、成品品质的确认;

2. 异常上报:发现异常后,第一时间与引起异常情况的相关人员联络与汇报,这需要事先对每种异常的具体联络人员,联络方式,联络渠道制定标准;

3. 异常处理:现场进行问题分析,确认异常情况分类,通过临时措施尽快恢复生产,或永久措施来杜绝异常的再次发生;

4. 效果确认:确认并追踪异常措施的实施效果,制止异常情况的再次发生。

图8 解决异常的四则细节

传统方式无法匹敌的数字化异常管理

只要有人参与的管理机制就会存在不确定性,异常响应就是典型的“难管地带”。

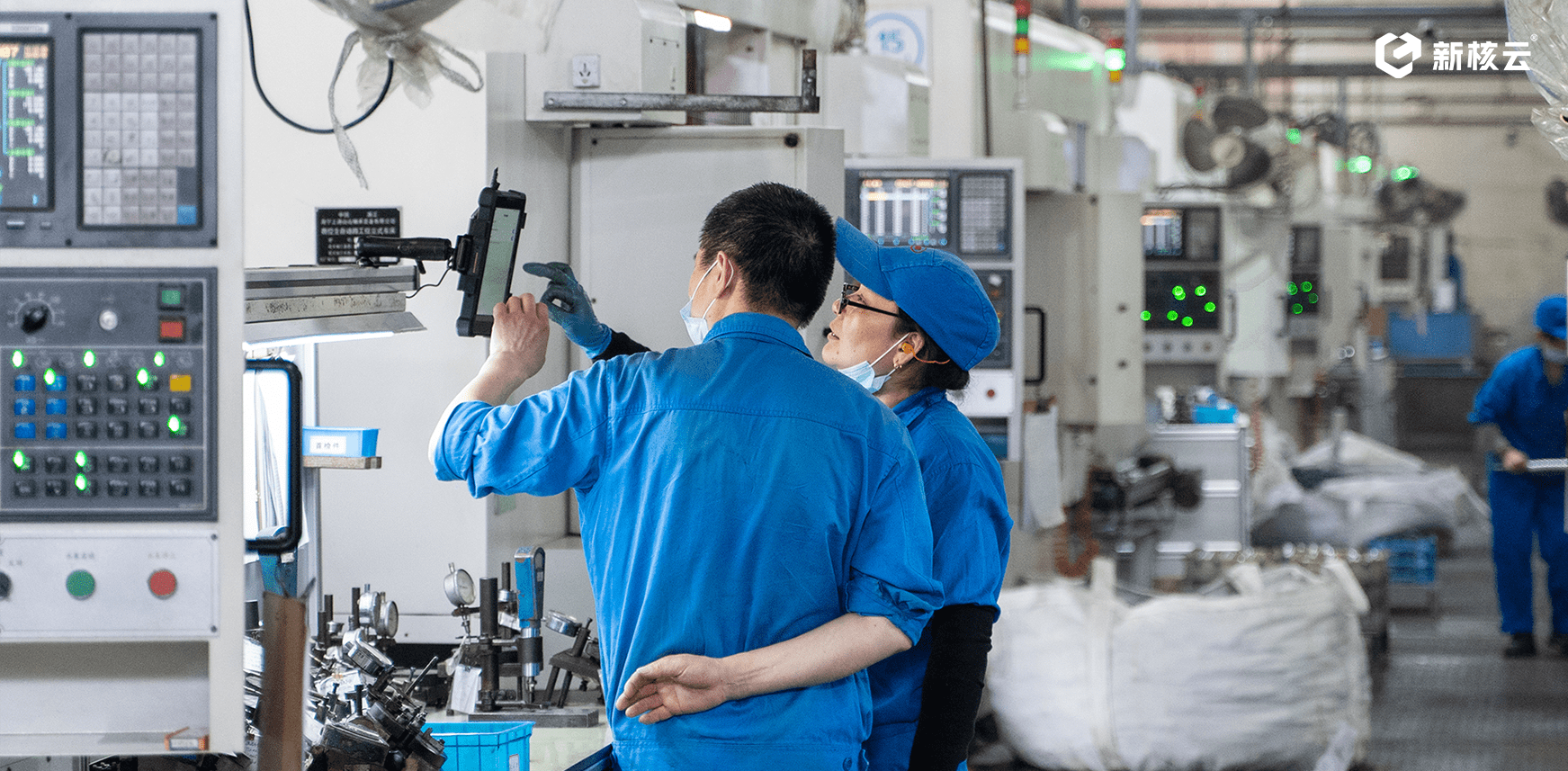

以新核云的轴承制造客户为例,典型的机械加工,车间内布满了100多台数控机床。过去,每位操作员会使用和管理4台相邻的加工工位,一旦设备出现异常,操作员会及时停机,并将异常维护需求记录到车间内的指定白板上,也会通过电话或微信提醒设备维修部门。但维修任务多,人员紧张时,维修师傅们经常会错过对部分维修需求的及时响应,直接导致设备长时间的停机。当进行事后追责时,就是一场操作员与维修师傅质检的扯皮之战,最终受到影响的是企业运营成本和客户满意度。

图9 工位移动设备上报异常需求

新核云的需求响应方案最大限度的降低了人为因素带来的异常处理呆滞问题。首先,客户与新核云对车间设备的异常情况进行了详尽的标准定义,制定好问题和措施责任人。

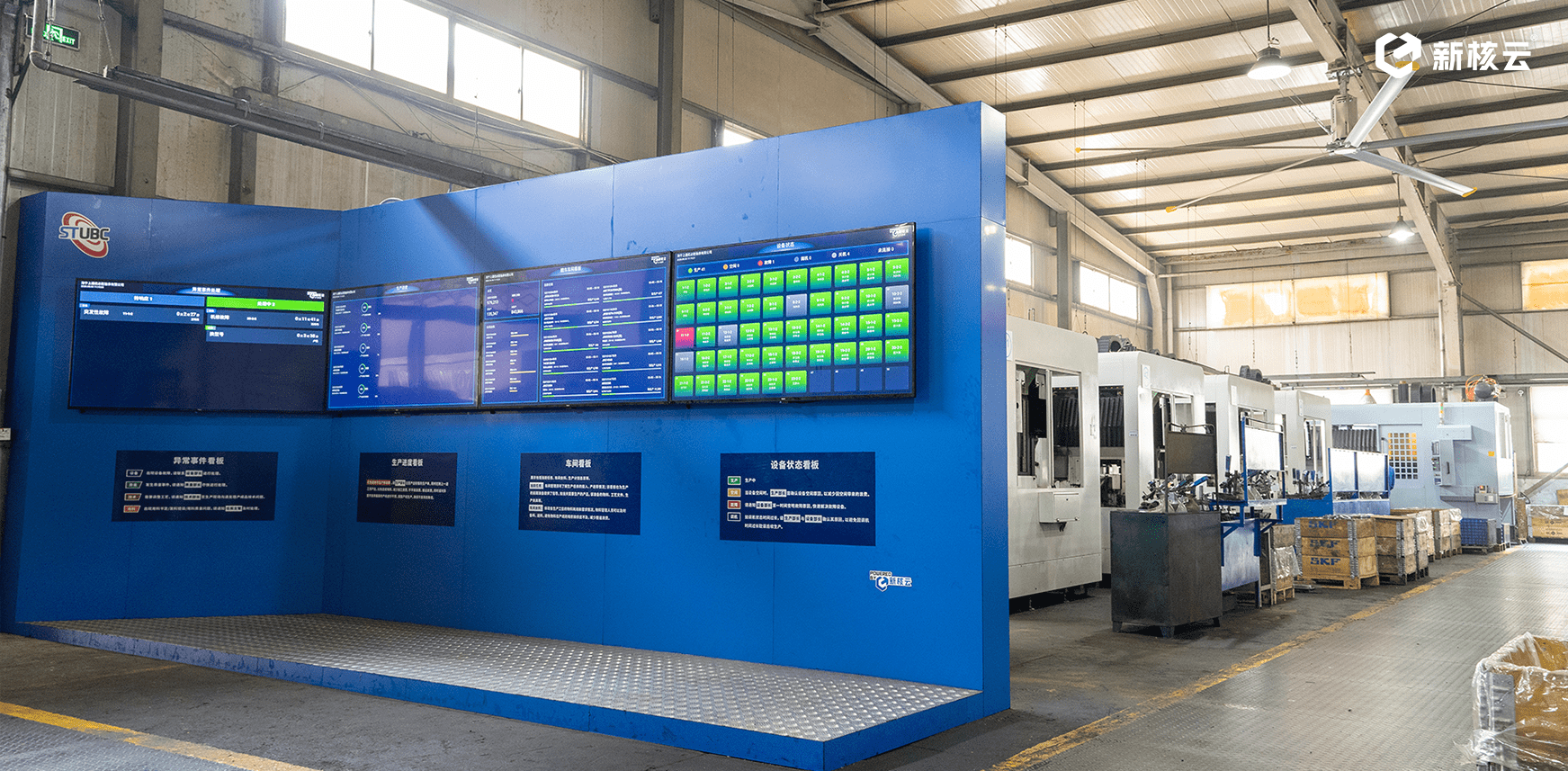

图10 数字化看板监督异常处理

其次,通过设备物联将设备运行状态实时呈现在数字看板上,利用不同颜色区分设备状态,一旦设备出现异常会自动向相关维修负责人发送维修响应请求,帮助维修员不错过任何一次异常提醒。当然,操作员可以通过移动设备将需求点对点的发送至相关负责人,且需求提出人和需求类型、提出时间都会实时展现在需求响应数字看板上。

最后,处理完的异常会通过维修员的移动设备上报处理完毕,结合异常响应看板将响应人、响应维修时间等信息呈现出来。这种响应协作不仅限于设备,客户可以对线边物料异常、产品品质异常等等多种异常情况进行响应协作。

扫描二维码分享

点击一下,免费体验

数千客户信任的工业MES软件

平均问题响应时间<18s

平均问题响应时间<18s

问题解决率≥99.8%

问题解决率≥99.8%

1v1大客户尊享服务

1v1大客户尊享服务

7*24小时专业服务

7*24小时专业服务